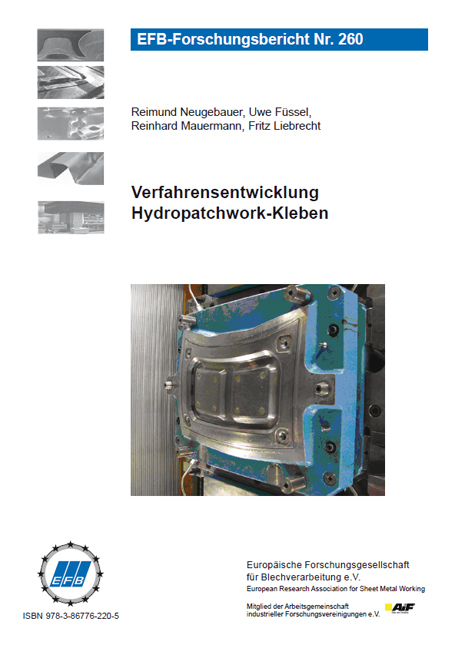

Verfahrensentwicklung Hydropatchwork-Kleben

Seiten

2006

|

1., Aufl.

Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) (Verlag)

978-3-86776-220-5 (ISBN)

Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) (Verlag)

978-3-86776-220-5 (ISBN)

- Titel nicht im Sortiment

- Artikel merken

Für die Massereduzierung von Blechbauteilen bei gleichzeitiger Erhöhung der Festigkeit gibt es unterschiedliche Ansätze, wie aktuell der beanspruchungsgerechte Material- bzw. Halbzeugeinsatz innerhalb eines Bauteiles. Dieser Ansatz wurde beim Forschungsthema "Verfahrensentwicklung Hydropatchwork-Kleben" verfolgt.

Bei der Patchworktechnologie werden Blechplatinen in mechanisch hoch beanspruchten Bereichen durch aufgeklebte Bleche (Patches) partiell verstärkt und erst anschließend als geklebter Verbund umgeformt. Die Umformung erfolgt im vorliegenden Projekt durch Innenhochdruck-Umformung (IHU). Die Patchworktechnologie stellt sowohl an die Klebtechnik als auch an die IHU spezifische Anforderungen, die für das potentielle Anwendungsfeld der Karosserieteile spezifiziert wurden.

Ausgehend von der Auswahl geeigneter Klebstoffsysteme wurde eine spezielle Klebtechnologie entwickelt. Diese umfasst im ersten Schritt die örtlich definierte gleichmäßige Applikation i.d.R. hochviskoser, pastöser Klebstoffe in dünnen Schichten, wofür eine neuartige Breitschlitzdüse konstruiert und erprobt wurde.

Mit der für diese Einsatzfälle erstmals eingesetzten Infrarot-Erwärmung mit fokussiertem, nahen Infrarotlicht wurde zum Härten der Klebstoffe eine Technologie eingesetzt, die es einerseits ermöglicht, die Bauteile bei einseitiger Zugänglichkeit partiell zu erwärmen. Andererseits ist es damit möglich, den Klebstoff im Bedarfsfall nur vorzuhärten, d.h. mit einem Erwärmungsregime definiert Prozesswärme einzubringen.

Bei der anschließenden IHU unterliegt die Klebfuge hohen Beanspruchungen durch Scher-, Schäl- und Zugkräfte, da sie die Umformspannungen aus der Grundplatine in das Patch übertragen muss. Um die Klebung bei der IHU nicht zu zerstören, muss die Umformung des Patchverbundes begrenzt werden, was in der Bauteilkonstruktion berücksichtigt werden muss. Die Optimierung der Patchgeometrie hinsichtlich "Randentspannung" hat dabei eine begünstigende Wirkung auf die Verbundumformung.

Mit den im Projekt entwickelten Modellwerkzeugen können Zusammenhänge bei der Umformung geklebter Patchverbunde mit geringem Material-, Maschinen- und Zeitaufwand analysiert werden. Besonders bei Verwendung eines Gegenwerkzeuges können relevante Prozessbedingungen bei der Herstellung von Realbauteilen praxisnah und einfach nachempfunden werden.

Für die Bauteilauslegung wurde der Einsatz von Simulationswerkzeugen beispielhaft verifiziert. Im Rahmen des Projektes wurden Methoden erarbeitet und Vorrichtungen geschaffen, mit denen die für eine FE-Simulation notwendigen viskoelastischen und viskoplastischen Klebschicht-Kennwerte relativ einfach, mit ausreichender Näherung ermittelbar sind. Im Ergebnis der Projektbearbeitung wurde ein FE-Modell auf Basis eines Laminatverbundes entwickelt, welches eine Integration der Umformsimulation geklebter Patchverbunde in größere Schalenstrukturen ermöglicht.

Mit der Umsetzung einer durchgehenden, automatisierten Fertigungskette von der Klebstoffdosierung bis zum Abstapeln des umformfertigen Patchverbundes wurde eine praxisrelevante Fertigungslösung als Laboranlage aufgebaut. Damit wurde die industrielle Umsetzbarkeit des Verfahrens "Hydropatchwork-Kleben" nachgewiesen.

Bei der Patchworktechnologie werden Blechplatinen in mechanisch hoch beanspruchten Bereichen durch aufgeklebte Bleche (Patches) partiell verstärkt und erst anschließend als geklebter Verbund umgeformt. Die Umformung erfolgt im vorliegenden Projekt durch Innenhochdruck-Umformung (IHU). Die Patchworktechnologie stellt sowohl an die Klebtechnik als auch an die IHU spezifische Anforderungen, die für das potentielle Anwendungsfeld der Karosserieteile spezifiziert wurden.

Ausgehend von der Auswahl geeigneter Klebstoffsysteme wurde eine spezielle Klebtechnologie entwickelt. Diese umfasst im ersten Schritt die örtlich definierte gleichmäßige Applikation i.d.R. hochviskoser, pastöser Klebstoffe in dünnen Schichten, wofür eine neuartige Breitschlitzdüse konstruiert und erprobt wurde.

Mit der für diese Einsatzfälle erstmals eingesetzten Infrarot-Erwärmung mit fokussiertem, nahen Infrarotlicht wurde zum Härten der Klebstoffe eine Technologie eingesetzt, die es einerseits ermöglicht, die Bauteile bei einseitiger Zugänglichkeit partiell zu erwärmen. Andererseits ist es damit möglich, den Klebstoff im Bedarfsfall nur vorzuhärten, d.h. mit einem Erwärmungsregime definiert Prozesswärme einzubringen.

Bei der anschließenden IHU unterliegt die Klebfuge hohen Beanspruchungen durch Scher-, Schäl- und Zugkräfte, da sie die Umformspannungen aus der Grundplatine in das Patch übertragen muss. Um die Klebung bei der IHU nicht zu zerstören, muss die Umformung des Patchverbundes begrenzt werden, was in der Bauteilkonstruktion berücksichtigt werden muss. Die Optimierung der Patchgeometrie hinsichtlich "Randentspannung" hat dabei eine begünstigende Wirkung auf die Verbundumformung.

Mit den im Projekt entwickelten Modellwerkzeugen können Zusammenhänge bei der Umformung geklebter Patchverbunde mit geringem Material-, Maschinen- und Zeitaufwand analysiert werden. Besonders bei Verwendung eines Gegenwerkzeuges können relevante Prozessbedingungen bei der Herstellung von Realbauteilen praxisnah und einfach nachempfunden werden.

Für die Bauteilauslegung wurde der Einsatz von Simulationswerkzeugen beispielhaft verifiziert. Im Rahmen des Projektes wurden Methoden erarbeitet und Vorrichtungen geschaffen, mit denen die für eine FE-Simulation notwendigen viskoelastischen und viskoplastischen Klebschicht-Kennwerte relativ einfach, mit ausreichender Näherung ermittelbar sind. Im Ergebnis der Projektbearbeitung wurde ein FE-Modell auf Basis eines Laminatverbundes entwickelt, welches eine Integration der Umformsimulation geklebter Patchverbunde in größere Schalenstrukturen ermöglicht.

Mit der Umsetzung einer durchgehenden, automatisierten Fertigungskette von der Klebstoffdosierung bis zum Abstapeln des umformfertigen Patchverbundes wurde eine praxisrelevante Fertigungslösung als Laboranlage aufgebaut. Damit wurde die industrielle Umsetzbarkeit des Verfahrens "Hydropatchwork-Kleben" nachgewiesen.

| Erscheint lt. Verlag | 8.11.2006 |

|---|---|

| Reihe/Serie | EFB-Forschungsbericht ; 260 |

| Sprache | deutsch |

| Maße | 170 x 240 mm |

| Einbandart | Paperback |

| Themenwelt | Schulbuch / Wörterbuch ► Lexikon / Chroniken |

| Technik ► Elektrotechnik / Energietechnik | |

| Schlagworte | Blechverarbeitung • Feinbleche • Fügetechnik • HC/Technik/Wärmetechnik, Energietechnik, Kraftwerktechnik • Ingenieurwissenschaft • Maschinenbau • Technologie |

| ISBN-10 | 3-86776-220-1 / 3867762201 |

| ISBN-13 | 978-3-86776-220-5 / 9783867762205 |

| Zustand | Neuware |

| Informationen gemäß Produktsicherheitsverordnung (GPSR) | |

| Haben Sie eine Frage zum Produkt? |

Mehr entdecken

aus dem Bereich

aus dem Bereich

Buch (2024)

Urban & Fischer in Elsevier (Verlag)

CHF 39,95

für Studium und Ausbildung

Buch | Softcover (2024)

Franz Vahlen (Verlag)

CHF 41,70

Buch | Softcover (2022)

Methusalem (Verlag)

CHF 29,90