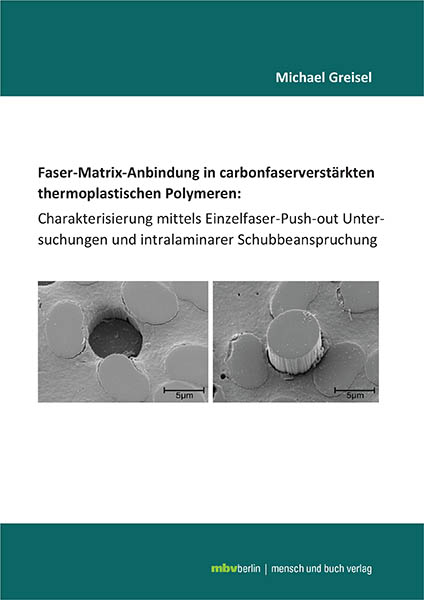

Faser-Matrix-Anbindung in carbonfaserverstärkten thermoplastischen Polymeren: Charakterisierung mittels Einzelfaser-Push-out Untersuchungen und intralaminarer Schubbeanspruchung

Seiten

2017

|

1. Aufl.

Mensch & Buch (Verlag)

9783863878078 (ISBN)

Mensch & Buch (Verlag)

9783863878078 (ISBN)

- Keine Verlagsinformationen verfügbar

- Artikel merken

Der ressourcenschonende Einsatz von Werkstoffen rückt im Zeitalter globaler energie- und klimapolitischer Zielsetzungen immer stärker in den Fokus von Forschung und Entwicklung. Herausforderungen ergeben sich hierbei durch den nachhaltigen Umgang mit Ressourcen bei gleichzeitig steigenden Anforderungen an die Leistungsvielfalt und -fähigkeit, die Qualität sowie die Umweltverträglichkeit von Materialien. Im Bereich Mobilität bietet insbesondere die Anwendung von Leichtbauweisen vielfältige und neuartige Möglichkeiten einer grundlegenden Steigerung der Ressourcen- und Energieeffizienz. Speziell die Nutzungsphase von Verkehrs- und Transportmitteln birgt großes Einsparpotential von Ressourcen und Energie, da während dieser Phase der Großteil des Verbrauchs erfolgt. Neben der Materialsubstitution im Sinne werkstofflichen Leichtbaus spielen dabei auch die Herstellungs- und Fügeverfahren sowie die optimale Werkstoffausnutzung eine entscheidende Rolle, um mit minimalem Materialeinsatz ein Maximum an Funktionalität erreichen zu können.

Eine innovative Werkstoffgruppe, mit der sich verschiedene Leichtbaukonzepte realisieren lassen, sind Faserverbundwerkstoffe (FVW). Sie vereinen herausragende Eigenschaften ihrer Einzelkomponenten und ermöglichen eine gesteigerte strukturmechanische Leistungsfähigkeit bei reduziertem Gewicht. Carbonfaserverstärkte Kunststoffe (CFK) nehmen dabei eine besondere Stellung ein. Die Verstärkung polymerer Matrixsysteme mit hochfesten und hochmoduligen Kohlenstofffasern verleiht dieser Materialklasse exzellente mechanische Eigenschaften in Faserlängsrichtung bei geringer Dichte. Die hohen spezifischen mechanischen Werkstoffeigenschaften bieten großes Leichtbaupotential. Zusätzlich Vorteile von CFK ergeben sich durch eine gute Korrosions- und Medienbeständigkeit, die über den Lagenaufbau variierbaren elektrischen, thermischen und mechanischen Eigenschaften, die hohe Energieabsorption unter Stauchbelastung sowie eine äußerst hohe Flexibilität in der Formgestaltung, die eine Funktionsintegration und neue Freiräume in der Konstruktion erlaubt. Die genannten Faktoren begünstigen ein vielfältiges Einsatzspektrum von CFK.

Technische Anwendungsfelder für CFK ergeben sich vor allem in Bereichen, in denen ein geringes strukturelles Eigengewicht erforderlich ist. Diese finden sich unter anderem in der Luft- und Raumfahrt, dem Automobil- und Maschinenbau, der Energietechnik, der Sportartikelindustrie sowie der Medizintechnik. Zu den populärsten Anwendungen der jüngsten Vergangenheit zählen die i-Modelle der BMW AG in der Automobilindustrie und der A350 XWB von Airbus sowie der 787 Dreamliner von Boing in der zivilen Luftfahrt. Bei beiden Flugzeugmodellen sind Rumpf- und Tragflächenstrukturen weitgehend aus CFK gefertigt, so dass der CFK-Strukturgewichtsanteil in Summe bei mehr als 50 % liegt. Die Herstellung der Bauteile erfolgt größtenteils über vorimprägnierte Halbzeuge im teilautomatisierten Autoklavverfahren und erfordert zahlreiche manuelle und zeitintensive Arbeitsschritte. Bei den Automobilen der i-Serie besteht die komplette Fahrgastzelle aus CFK. Diese wird im Harzinjektionsverfahren hergestellt, was einen höheren Automatisierungsgrad und damit verkürzte Taktzeiten erlaubt. Die markenübergreifende Anwendung von CFK im automobilen Großserienmaßstab erfordert jedoch eine zunehmende Verbesserung der Wertschöpfungskette. Entscheidende Faktoren sind unter anderem die Reduzierung des Fertigungsaufwands und der Prozesszykluszeiten in den Bereich von wenigen Minuten sowie die Steigerung der Wirtschaftlichkeit, die durch hohe Werkstoff- und Prozesskosten beeinträchtigt wird.

Carbonfaserverstärkte Kunststoffe auf Basis thermoplastischer Matrixpolymere besitzen ein großes Potential hinsichtlich einer kosteneffizienten Fertigung von Bauteilen und -gruppen. Begründet ist dieses Potential durch die schnellere und vor allem flexiblere Verarbeitbarkeit thermoplastischer Polymere im Vergleich zu konventionellen duroplastischen Polymeren. So erfordern Thermoplaste keine zeitintensive Vernetzungsreaktion der Polymerketten und erlauben aufgrund ihrer unvernetzten molekularen Struktur ein reversibles Aufschmelzen und Umformen des CFK-Materials. Dieses Eigenschaftsprofil lässt sich in einer faserverbundgerechten Prozesskette zur Fertigung endlosfaserverstärkter Thermoplaste nutzen. Im ersten Schritt erfolgt die Herstellung eines vollständig mit Matrixpolymer imprägnierten und konsolidierten flächigen Halbzeuges, eines sogenannten Organobleches, im Heißpressverfahren. Ausgangsmaterial für die Herstellung von Organoblechen sind vorimprägnierte Halbzeuge mit typischerweise unidirektionaler Faserorientierung (engl. Prepregs oder Tapes). Die Verarbeitung der Tapes erfolgt mittels vollautomatisierter Wickel- oder Legeverfahren. Die Verwendung von Tapes gewährleistet einen hohen Orientierungsgrad der Fasern sowie einen Faservolumengehalt zwischen 45 und 60 %. Da die zeitaufwändige Infiltration des trockenen Fasertextils mit dem Matrixpolymer bereits abgeschlossen ist, lassen sich die Organobleche im darauffolgenden Schritt des Thermoformens bei kurzen Taktzeiten und hohen Geschwindigkeiten zu Bauteilen umformen. Darüber hinaus sind Thermoplaste untereinander verschweißbar. Dies bietet die Möglichkeit, verschiedene thermoplastische CFK-Bauteile zu einer Baugruppe zu fügen oder in Hybridstrukturen einzubinden. Die Möglichkeit des wiederholten Aufschmelzens der thermoplastischen Matrix erhöht zudem die Recyclingfähigkeit von CFK signifikant, was sich bei geeigneten Faser-Matrix-Separationsverfahren positiv auf den CO2-Fußabdruck und die Ökobilanz des Werkstoffes auswirkt.

Von entscheidender Bedeutung für den Einsatz von CFK als Konstruktionswerkstoff sind hohe strukturmechanische Eigenschaften. Diese hängen neben den Eigenschaften der Einzelkomponenten, dem Faservolumengehalt, dem Lagenaufbau sowie dem Fertigungsprozess insbesondere von der Anbindung zwischen Faser und Matrix ab. Damit die äußeren mechanischen Beanspruchungen von der Matrix auf die verstärkenden Kohlenstofffasern (C-Fasern) übertragen und damit deren herausragende Eigenschaften optimal ausgenutzt werden können, erfordert dies eine angepasste Faser-Matrix-Anbindung. Eine effektive Lastübertragung an der Grenzfläche beeinflusst zudem das Versagensverhalten von Faserverbundwerkstoffen. Die gezielte Anpassung der Faser-Matrix-Anbindung wird über Modifikationen der Faseroberfläche und der Matrix sowie die Verwendung von Schlichten auf Polymerbasis, die u.a. als Haftvermittler fungieren, realisiert.

Bei carbonfaserverstärkten Thermoplasten ergeben sich für die Faserhersteller spezielle Anforderungen an die zu verwendenden Schlichten. Aufgrund der höheren Verarbeitungstemperaturen von Thermoplasten im Vergleich zu den etablierten duroplastischen Matrizes bedarf es einer gesteigerten Temperaturstabilität der Beschlichtung. Zudem liegen an der Grenzfläche zwischen C-Faser und thermoplastischer Matrix andere Verhältnisse vor. Die Matrix tritt als Polymerschmelze und nicht als Reaktivgemisch mit der beschlichteten Faser in Kontakt. Dadurch liegen an der Grenzfläche ein abweichender Spannungszustand und eine andere chemische Funktionalität vor. Um entsprechend kompatible Polymerschlichten für die unterschiedlichen thermoplastischen Matrizes realisieren zu können, gilt es die genannten Faktoren bei der Entwicklung von Schlichteformulierungen zu berücksichtigen. Im Projekt MAI Polymer des Spitzenclusters MAI Carbon wurde die Problematik der Verfügbarkeit geeigneter Schlichten für verschiedene thermoplastische Polymere aufgegriffen und eingehend untersucht. Im Fokus des Projektes stand die Verbesserung der Faser-Matrix-Anbindung in thermoplastischen CFK durch die gezielte Anpassung der Schlichte an die thermoplastische Matrix. Hauptaugenmerkt wurde hierbei auf das anwendungsrelevante Matrixpolymer Polyamid-6 gelegt, das eine preisgünstige Alternative zu Hochleistungsthermoplasten wie z.B. Polyetheretherketon oder Polyphenylensulfid ist.

Die Grundlage zur Bewertung von Entwicklungen im Bereich der Oberflächenmodifikation und Beschlichtung von C-Fasern bilden geeignete Methoden zur Untersuchung der Faser-Matrix-Anbindung. Auf mikroskopischer Skala eignet sich der Einzelfaser-Push-out Versuch zur Charakterisierung der Anbindungseigenschaften von Faser und Matrix in Faserverbundwerkstoffen [15–19]. Bei einem Push-out Versuch wird eine einzelne Faser einer hinreichend gedünnten Faserverbundprobe durch eine steife Indenterspitze mit zunehmender Druckbelastung in axialer Richtung belastet. Dies resultiert in eine Ablösung an der Grenzfläche zwischen Faser und Matrix. Die abgelöste Faser lässt sich daraufhin aus dem Komposit ausschieben (engl. Push-out). Über verschiedene Auswerteverfahren lassen sich aus den Kraft-Weg-Kurven mikromechanische Kennwerte bestimmen, die die Anbindungseigenschaften beschreiben. Die gängigen Verfahren haben ihren Ursprung in der Charakterisierung spröd versagender keramischer Faserverbundwerkstoffe. Daher werden sie dem schadenstoleranteren Versagensverhalten von Faserkunststoffverbunden nicht gerecht. Ein Übertrag der Push-out Methode auf CFK erfordert die Berücksichtigung von plastischer Matrixverformung in der Versuchsauswertung. Wesentlicher Vorteil des Push-out Versuchs gegenüber anderen mikromechanischen Methoden ist die Anwendbarkeit auf Proben realer Faserverbundwerkstoffe. Dadurch eignen sich die mikromechanischen Kennwerte zur Vorhersage makroskopischen Versagensverhaltens sowie für den Vergleich zu makromechanisch bestimmten Kenngrößen. Dies erlaubt die Untersuchung des Zusammenhangs von Kennwerten unterschiedlicher Größenskalen.

Zur Bestimmung der Faser-Matrix-Anbindung auf makroskopischer Skala existiert eine Vielzahl etablierter und genormter Prüfmethoden [20–25]. Zum Teil haben diese Methoden ihren Ursprung in der Prüfung metallischer Werkstoffe und sind in ihren Prüfvorschriften für die Untersuchung duroplastischer CFK-Werkstoffe auf Epoxidharzbasis ausgelegt. Bei der Charakterisierung carbonfaserverstärkter Thermoplaste ergeben sich aufgrund des signifikant duktileren Schadensverhaltens des Materials Herausforderungen, die bisher nur bedingt Berücksichtigung finden. Insbesondere unter intralaminarer Schubbeanspruchung können durch ein stark nichtlineares Verformungsverhalten Belastungszustände im Material hervorgerufen werden, die zu einer fehlerbehafteten Kennwertermittlung führen. Eine intralaminare Schubbeanspruchung ruft Zwischenfaserbrüche in faserparallelen Ebenen im CFK hervor, die sich durch die Matrix und entlang der Faser-Matrix-Grenzfläche erstrecken, und stellt eine kritische Belastung für Faserverbundwerkstoffe dar.

Zielsetzung der Arbeit

Im Rahmen der vorliegenden Arbeit wird eine Weiterentwicklung der Einzelfaser-Pushout Methode für polymere Faserverbundwerkstoffe vorgestellt. Dabei werden sowohl die Energiedissipation während der Ablösung von Faser und Matrix durch die Ausbreitung eines Risses entlang der Grenzfläche als auch die Dissipation von Energie in plastische Verformung der Umgebungsmatrix berücksichtigt. Die Weiterentwicklung basiert auf einer kontinuierlichen energetischen Auswertung des Push-out Versuchs und einer detaillierten mikroskopischen Untersuchung des zeitlichen Ablaufs des Experiments. Beide Informationen tragen dazu bei, ein fundiertes Verständnis des stattfindenden mikroskopischen Versagensmechanismus und eine Modellvorstellung zur Rissausbreitung entlang der Faser-Matrix-Grenzfläche in Faserkunststoffverbunden zu generieren. Aus den Erkenntnissen kann eine Routine zur Bestimmung der mikromechanischen Bruchzähigkeit der Grenzfläche für unterschiedliche Versagensverhalten von Faserkunststoffverbunden abgeleitet werden.

Die methodische Weiterentwicklung des Einzelfaser-Push-out Versuchs wird in dieser Arbeit an verschiedenen thermoplastischen CFK-Materialien unterschiedlichen Entwicklungsstandes sowie an duroplastischen Referenzmaterialien verifiziert. Dabei wird die Auswirkung verschiedener Faktoren auf die Faser-Matrix-Anbindung untersucht. An Faserverbundproben aus carbonfaserverstärktem Polyphenylensulfid (C/PPS) mit abweichenden thermischen Eigenspannungen wird der Einfluss von Zugeigenspannungen auf das Push-out Verhalten und die Bruchzähigkeit der Grenzfläche analysiert. An Faserverbundproben aus carbonfaserverstärktem Polyamid-6 (C/PA6) mit unterschiedlicher Faserbeschlichtung wird die Wirksamkeit verschiedener Schlichten hinsichtlich der Anbindung von beschlichteter Faser und Matrix untersucht. Durch die Anwendung der Push-out Methode auf CFK-Proben auf Basis von Polyetheretherketon (C/PEEK) und Epoxidharz (C/EPO) können Unterschiede in den Anbindungseigenschaften von thermo- und duroplastischen CFK-Materialien diskutiert werden.

Ein weiterer Bestandteil dieser Arbeit ist die Bestimmung von makromechanischen Kennwerten zur Beschreibung der Faser-Matrix-Anbindung in thermoplastischen CFK. Zu diesem Zweck werden zwei verschiedene Schubversuche an den C/PA6-Systemen mit unterschiedlicher Beschlichtung durchgeführt und auf ihre Anwendbarkeit für carbonfaserverstärkte Thermoplaste überprüft. Bei den angewendeten Methoden handelt es sich um einen Rail Shear-Versuch und einen Schubrahmenversuch, die bei entsprechender Faserorientierung eine intralaminare Schubbeanspruchung im Material hervorrufen. Diese Prüfmethoden ergänzen die mikromechanischen Einzelfaser-Push-out Versuche und erlauben die Untersuchung einer Korrelation zwischen mikro- und makromechanischen Kennwerten.

Eine innovative Werkstoffgruppe, mit der sich verschiedene Leichtbaukonzepte realisieren lassen, sind Faserverbundwerkstoffe (FVW). Sie vereinen herausragende Eigenschaften ihrer Einzelkomponenten und ermöglichen eine gesteigerte strukturmechanische Leistungsfähigkeit bei reduziertem Gewicht. Carbonfaserverstärkte Kunststoffe (CFK) nehmen dabei eine besondere Stellung ein. Die Verstärkung polymerer Matrixsysteme mit hochfesten und hochmoduligen Kohlenstofffasern verleiht dieser Materialklasse exzellente mechanische Eigenschaften in Faserlängsrichtung bei geringer Dichte. Die hohen spezifischen mechanischen Werkstoffeigenschaften bieten großes Leichtbaupotential. Zusätzlich Vorteile von CFK ergeben sich durch eine gute Korrosions- und Medienbeständigkeit, die über den Lagenaufbau variierbaren elektrischen, thermischen und mechanischen Eigenschaften, die hohe Energieabsorption unter Stauchbelastung sowie eine äußerst hohe Flexibilität in der Formgestaltung, die eine Funktionsintegration und neue Freiräume in der Konstruktion erlaubt. Die genannten Faktoren begünstigen ein vielfältiges Einsatzspektrum von CFK.

Technische Anwendungsfelder für CFK ergeben sich vor allem in Bereichen, in denen ein geringes strukturelles Eigengewicht erforderlich ist. Diese finden sich unter anderem in der Luft- und Raumfahrt, dem Automobil- und Maschinenbau, der Energietechnik, der Sportartikelindustrie sowie der Medizintechnik. Zu den populärsten Anwendungen der jüngsten Vergangenheit zählen die i-Modelle der BMW AG in der Automobilindustrie und der A350 XWB von Airbus sowie der 787 Dreamliner von Boing in der zivilen Luftfahrt. Bei beiden Flugzeugmodellen sind Rumpf- und Tragflächenstrukturen weitgehend aus CFK gefertigt, so dass der CFK-Strukturgewichtsanteil in Summe bei mehr als 50 % liegt. Die Herstellung der Bauteile erfolgt größtenteils über vorimprägnierte Halbzeuge im teilautomatisierten Autoklavverfahren und erfordert zahlreiche manuelle und zeitintensive Arbeitsschritte. Bei den Automobilen der i-Serie besteht die komplette Fahrgastzelle aus CFK. Diese wird im Harzinjektionsverfahren hergestellt, was einen höheren Automatisierungsgrad und damit verkürzte Taktzeiten erlaubt. Die markenübergreifende Anwendung von CFK im automobilen Großserienmaßstab erfordert jedoch eine zunehmende Verbesserung der Wertschöpfungskette. Entscheidende Faktoren sind unter anderem die Reduzierung des Fertigungsaufwands und der Prozesszykluszeiten in den Bereich von wenigen Minuten sowie die Steigerung der Wirtschaftlichkeit, die durch hohe Werkstoff- und Prozesskosten beeinträchtigt wird.

Carbonfaserverstärkte Kunststoffe auf Basis thermoplastischer Matrixpolymere besitzen ein großes Potential hinsichtlich einer kosteneffizienten Fertigung von Bauteilen und -gruppen. Begründet ist dieses Potential durch die schnellere und vor allem flexiblere Verarbeitbarkeit thermoplastischer Polymere im Vergleich zu konventionellen duroplastischen Polymeren. So erfordern Thermoplaste keine zeitintensive Vernetzungsreaktion der Polymerketten und erlauben aufgrund ihrer unvernetzten molekularen Struktur ein reversibles Aufschmelzen und Umformen des CFK-Materials. Dieses Eigenschaftsprofil lässt sich in einer faserverbundgerechten Prozesskette zur Fertigung endlosfaserverstärkter Thermoplaste nutzen. Im ersten Schritt erfolgt die Herstellung eines vollständig mit Matrixpolymer imprägnierten und konsolidierten flächigen Halbzeuges, eines sogenannten Organobleches, im Heißpressverfahren. Ausgangsmaterial für die Herstellung von Organoblechen sind vorimprägnierte Halbzeuge mit typischerweise unidirektionaler Faserorientierung (engl. Prepregs oder Tapes). Die Verarbeitung der Tapes erfolgt mittels vollautomatisierter Wickel- oder Legeverfahren. Die Verwendung von Tapes gewährleistet einen hohen Orientierungsgrad der Fasern sowie einen Faservolumengehalt zwischen 45 und 60 %. Da die zeitaufwändige Infiltration des trockenen Fasertextils mit dem Matrixpolymer bereits abgeschlossen ist, lassen sich die Organobleche im darauffolgenden Schritt des Thermoformens bei kurzen Taktzeiten und hohen Geschwindigkeiten zu Bauteilen umformen. Darüber hinaus sind Thermoplaste untereinander verschweißbar. Dies bietet die Möglichkeit, verschiedene thermoplastische CFK-Bauteile zu einer Baugruppe zu fügen oder in Hybridstrukturen einzubinden. Die Möglichkeit des wiederholten Aufschmelzens der thermoplastischen Matrix erhöht zudem die Recyclingfähigkeit von CFK signifikant, was sich bei geeigneten Faser-Matrix-Separationsverfahren positiv auf den CO2-Fußabdruck und die Ökobilanz des Werkstoffes auswirkt.

Von entscheidender Bedeutung für den Einsatz von CFK als Konstruktionswerkstoff sind hohe strukturmechanische Eigenschaften. Diese hängen neben den Eigenschaften der Einzelkomponenten, dem Faservolumengehalt, dem Lagenaufbau sowie dem Fertigungsprozess insbesondere von der Anbindung zwischen Faser und Matrix ab. Damit die äußeren mechanischen Beanspruchungen von der Matrix auf die verstärkenden Kohlenstofffasern (C-Fasern) übertragen und damit deren herausragende Eigenschaften optimal ausgenutzt werden können, erfordert dies eine angepasste Faser-Matrix-Anbindung. Eine effektive Lastübertragung an der Grenzfläche beeinflusst zudem das Versagensverhalten von Faserverbundwerkstoffen. Die gezielte Anpassung der Faser-Matrix-Anbindung wird über Modifikationen der Faseroberfläche und der Matrix sowie die Verwendung von Schlichten auf Polymerbasis, die u.a. als Haftvermittler fungieren, realisiert.

Bei carbonfaserverstärkten Thermoplasten ergeben sich für die Faserhersteller spezielle Anforderungen an die zu verwendenden Schlichten. Aufgrund der höheren Verarbeitungstemperaturen von Thermoplasten im Vergleich zu den etablierten duroplastischen Matrizes bedarf es einer gesteigerten Temperaturstabilität der Beschlichtung. Zudem liegen an der Grenzfläche zwischen C-Faser und thermoplastischer Matrix andere Verhältnisse vor. Die Matrix tritt als Polymerschmelze und nicht als Reaktivgemisch mit der beschlichteten Faser in Kontakt. Dadurch liegen an der Grenzfläche ein abweichender Spannungszustand und eine andere chemische Funktionalität vor. Um entsprechend kompatible Polymerschlichten für die unterschiedlichen thermoplastischen Matrizes realisieren zu können, gilt es die genannten Faktoren bei der Entwicklung von Schlichteformulierungen zu berücksichtigen. Im Projekt MAI Polymer des Spitzenclusters MAI Carbon wurde die Problematik der Verfügbarkeit geeigneter Schlichten für verschiedene thermoplastische Polymere aufgegriffen und eingehend untersucht. Im Fokus des Projektes stand die Verbesserung der Faser-Matrix-Anbindung in thermoplastischen CFK durch die gezielte Anpassung der Schlichte an die thermoplastische Matrix. Hauptaugenmerkt wurde hierbei auf das anwendungsrelevante Matrixpolymer Polyamid-6 gelegt, das eine preisgünstige Alternative zu Hochleistungsthermoplasten wie z.B. Polyetheretherketon oder Polyphenylensulfid ist.

Die Grundlage zur Bewertung von Entwicklungen im Bereich der Oberflächenmodifikation und Beschlichtung von C-Fasern bilden geeignete Methoden zur Untersuchung der Faser-Matrix-Anbindung. Auf mikroskopischer Skala eignet sich der Einzelfaser-Push-out Versuch zur Charakterisierung der Anbindungseigenschaften von Faser und Matrix in Faserverbundwerkstoffen [15–19]. Bei einem Push-out Versuch wird eine einzelne Faser einer hinreichend gedünnten Faserverbundprobe durch eine steife Indenterspitze mit zunehmender Druckbelastung in axialer Richtung belastet. Dies resultiert in eine Ablösung an der Grenzfläche zwischen Faser und Matrix. Die abgelöste Faser lässt sich daraufhin aus dem Komposit ausschieben (engl. Push-out). Über verschiedene Auswerteverfahren lassen sich aus den Kraft-Weg-Kurven mikromechanische Kennwerte bestimmen, die die Anbindungseigenschaften beschreiben. Die gängigen Verfahren haben ihren Ursprung in der Charakterisierung spröd versagender keramischer Faserverbundwerkstoffe. Daher werden sie dem schadenstoleranteren Versagensverhalten von Faserkunststoffverbunden nicht gerecht. Ein Übertrag der Push-out Methode auf CFK erfordert die Berücksichtigung von plastischer Matrixverformung in der Versuchsauswertung. Wesentlicher Vorteil des Push-out Versuchs gegenüber anderen mikromechanischen Methoden ist die Anwendbarkeit auf Proben realer Faserverbundwerkstoffe. Dadurch eignen sich die mikromechanischen Kennwerte zur Vorhersage makroskopischen Versagensverhaltens sowie für den Vergleich zu makromechanisch bestimmten Kenngrößen. Dies erlaubt die Untersuchung des Zusammenhangs von Kennwerten unterschiedlicher Größenskalen.

Zur Bestimmung der Faser-Matrix-Anbindung auf makroskopischer Skala existiert eine Vielzahl etablierter und genormter Prüfmethoden [20–25]. Zum Teil haben diese Methoden ihren Ursprung in der Prüfung metallischer Werkstoffe und sind in ihren Prüfvorschriften für die Untersuchung duroplastischer CFK-Werkstoffe auf Epoxidharzbasis ausgelegt. Bei der Charakterisierung carbonfaserverstärkter Thermoplaste ergeben sich aufgrund des signifikant duktileren Schadensverhaltens des Materials Herausforderungen, die bisher nur bedingt Berücksichtigung finden. Insbesondere unter intralaminarer Schubbeanspruchung können durch ein stark nichtlineares Verformungsverhalten Belastungszustände im Material hervorgerufen werden, die zu einer fehlerbehafteten Kennwertermittlung führen. Eine intralaminare Schubbeanspruchung ruft Zwischenfaserbrüche in faserparallelen Ebenen im CFK hervor, die sich durch die Matrix und entlang der Faser-Matrix-Grenzfläche erstrecken, und stellt eine kritische Belastung für Faserverbundwerkstoffe dar.

Zielsetzung der Arbeit

Im Rahmen der vorliegenden Arbeit wird eine Weiterentwicklung der Einzelfaser-Pushout Methode für polymere Faserverbundwerkstoffe vorgestellt. Dabei werden sowohl die Energiedissipation während der Ablösung von Faser und Matrix durch die Ausbreitung eines Risses entlang der Grenzfläche als auch die Dissipation von Energie in plastische Verformung der Umgebungsmatrix berücksichtigt. Die Weiterentwicklung basiert auf einer kontinuierlichen energetischen Auswertung des Push-out Versuchs und einer detaillierten mikroskopischen Untersuchung des zeitlichen Ablaufs des Experiments. Beide Informationen tragen dazu bei, ein fundiertes Verständnis des stattfindenden mikroskopischen Versagensmechanismus und eine Modellvorstellung zur Rissausbreitung entlang der Faser-Matrix-Grenzfläche in Faserkunststoffverbunden zu generieren. Aus den Erkenntnissen kann eine Routine zur Bestimmung der mikromechanischen Bruchzähigkeit der Grenzfläche für unterschiedliche Versagensverhalten von Faserkunststoffverbunden abgeleitet werden.

Die methodische Weiterentwicklung des Einzelfaser-Push-out Versuchs wird in dieser Arbeit an verschiedenen thermoplastischen CFK-Materialien unterschiedlichen Entwicklungsstandes sowie an duroplastischen Referenzmaterialien verifiziert. Dabei wird die Auswirkung verschiedener Faktoren auf die Faser-Matrix-Anbindung untersucht. An Faserverbundproben aus carbonfaserverstärktem Polyphenylensulfid (C/PPS) mit abweichenden thermischen Eigenspannungen wird der Einfluss von Zugeigenspannungen auf das Push-out Verhalten und die Bruchzähigkeit der Grenzfläche analysiert. An Faserverbundproben aus carbonfaserverstärktem Polyamid-6 (C/PA6) mit unterschiedlicher Faserbeschlichtung wird die Wirksamkeit verschiedener Schlichten hinsichtlich der Anbindung von beschlichteter Faser und Matrix untersucht. Durch die Anwendung der Push-out Methode auf CFK-Proben auf Basis von Polyetheretherketon (C/PEEK) und Epoxidharz (C/EPO) können Unterschiede in den Anbindungseigenschaften von thermo- und duroplastischen CFK-Materialien diskutiert werden.

Ein weiterer Bestandteil dieser Arbeit ist die Bestimmung von makromechanischen Kennwerten zur Beschreibung der Faser-Matrix-Anbindung in thermoplastischen CFK. Zu diesem Zweck werden zwei verschiedene Schubversuche an den C/PA6-Systemen mit unterschiedlicher Beschlichtung durchgeführt und auf ihre Anwendbarkeit für carbonfaserverstärkte Thermoplaste überprüft. Bei den angewendeten Methoden handelt es sich um einen Rail Shear-Versuch und einen Schubrahmenversuch, die bei entsprechender Faserorientierung eine intralaminare Schubbeanspruchung im Material hervorrufen. Diese Prüfmethoden ergänzen die mikromechanischen Einzelfaser-Push-out Versuche und erlauben die Untersuchung einer Korrelation zwischen mikro- und makromechanischen Kennwerten.

| Erscheinungsdatum | 07.02.2018 |

|---|---|

| Verlagsort | Berlin |

| Sprache | deutsch |

| Maße | 1480 x 2100 mm |

| Themenwelt | Naturwissenschaften ► Physik / Astronomie ► Angewandte Physik |

| Naturwissenschaften ► Physik / Astronomie ► Thermodynamik | |

| Schlagworte | Carbonfaser • Einzelfaser-Push-out Test • Faser-Matrix-Anbindung • Matrixpolymere • polymermatrix • thermoplastische Faserverbundproben • thermoplastische Polymere |

| ISBN-13 | 9783863878078 / 9783863878078 |

| Zustand | Neuware |

| Informationen gemäß Produktsicherheitsverordnung (GPSR) | |

| Haben Sie eine Frage zum Produkt? |

Mehr entdecken

aus dem Bereich

aus dem Bereich